Kütusebriketi press: võimalused oma kätega saepuru pressimiseks paigalduste tegemiseks

Saepuru või laastudega kütmine on meie riigi elanike jaoks tavaline asi, laenatud Euroopa riikidest.Nende populaarsus on tingitud madalast toorainehinnast ja heast erikütteväärtusest põlemisel. Omatehtud briketipressi luues saate kvaliteetse kütuse praktiliselt tasuta.

Me räägime teile, kuidas valmistada lihtsat ja odavat masinat brikettkütuse tootmiseks. Meie pakutud artikkel näitab disaini ja annab kokkupaneku näpunäiteid. Antakse tootmistehnoloogia ja nõuded esialgsele puitmaterjalile.

Artikli sisu:

Briketi loomise tehnoloogia

Puidujäätmetest pelletite ja briketi valmistamine pressimise teel on pikka aega välja kujunenud protsess. Seetõttu ei pea kvaliteetse "Euroopa küttepuude" saamiseks omatehtud masina loomisel midagi leiutama, vaid saate rakendada olemasolevaid arendusi.

Protsessi füüsika kirjeldus

Puistepuitmaterjali kasutamine kütteks leiab rakendust väikestes katlaruumides ja ahjudes. Saepuru annab sama energiat kui sarnase massi ja niiskusesisaldusega puit, kuid selle säilitamine loomulikus olekus tekitab mustust ja tolmu. Seetõttu pressitakse sellised jäätmed erineva kujuga brikettideks.

Mõnede eeldustega võib öelda, et puit koosneb kiust (tselluloosist) ja seda siduvast ainest - ligniinist. Iga saepuru ja laastude tükk säilitab tänu sellele polümeerile oma terviklikkuse. Üksikute detailide vahel tugevate ühenduste loomiseks tuleb need ka kokku liimida.

Pressimise käigus avaldatakse saepurule tugev surve, mille tulemusena eraldub sellest ligniin ja hoiab materjali vormis koos. See side pole muidugi nii tugev kui täispuidul, kuid sellest piisab, et tekkiv brikett laiali ei laguneks.

Ligniini sisaldus puidus kuivmassi suhtes sõltub puuliigist:

- kuusk: 30%;

- mänd: 27%;

- kuusk: 27%;

- haab: 22%;

- kask: 19%.

Mida suurem on ligniinisisalduse protsent, seda vähem on selle vabastamiseks vaja survet. Seetõttu on kuuse saepuru baasil valmistatud briketti iseseisvalt lihtsam toota kui kasest.

Lisaks klassikalisele tootmispressile lahtised kütused Samuti on olemas ekstrusioonimasin. Selle töö olemus seisneb selles, et kruvi toimel läbib aine järk-järgult kitsenevat kanalit.

See tekitab väga kõrge rõhu. Selle võimaluse rakendamine kodus on aga keeruline ja nõuab spetsiifilisi teadmisi, seega on parem keskenduda vormiga mudelitele.

Liimi kasutamine

Pressitud kütuse tööstuslikus tootmises kasutatakse masinaid rõhu tekitamiseks vahemikus 500 – 3000 atm. Mõned tootjad (näiteks Saksa firma RUF) moodustavad briketi 2000 atm jõuga kokkusurumise kombinatsiooni abil. ja tooraine kuumutamine temperatuurini 150 °C. Selliste toodete tihedus ulatub 1,2 kg / dm3.

Kui teete oma kätega vanametallist briketipressi, ei saa te selliseid omadusi saavutada. Seetõttu on tooted kindlasti väiksema tihedusega ja kergemini murenema.

Kompenseerige ligniini ebapiisav vabanemine ja saavutage suurem tugevus saepurubrikett võimalik, lisades kolmanda osapoole liimi, näiteks:

- Läga. Selle vees lahustatud sideaine nõutav massiosa on 5–10% kogumassist.

- Märg lainepapp.

- Odavaim vees lahjendatud tapeediliim.

Lainepapi või liimi protsent määratakse katseliselt, kuna see sõltub saepuru suurusest, selle niiskusest ja vormis tekkivast rõhust.

Nõuded kasutatud toorainele

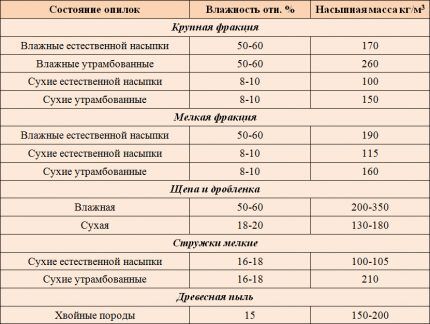

Ka tööstusseadmete kasutamisel on puidujäätmetest raske saada kvaliteetset briketti või pelletit, kui nende paksus on üle 4 mm. Omatehtud seadmete materjali suurus peaks olema väiksem. Selle põhjuseks on madalam rõhk ja tooraine kuumutamise puudumine.

Ideaalis ei tohiks saepuru läbimõõt ja laastu paksus olla üle 2 mm. Valdav enamus puidujäätmetest sobib nende parameetritega.

Kuid on aegu, kus tooraine on ummistunud väikeste okste, puiduhakke või tuhmudega (kooretükkidega). Seejärel tuleb enne pressimist homogeense massi saamiseks teha eelvalmistus - materjal purustada, juhtides selle läbi purusti.

Hea briketitiheduse saavutamiseks tuleb vältida rohu, liiva või pinnasega ummistunud tooraineid. Mulla-taimne kiht, erinevalt savist, ei oma kokkutõmbavaid omadusi, mistõttu pressitud toode mureneb kergesti.

Samuti peate järgima koore koguse protsentuaalset suhet - see ei tohiks olla suurem kui 5%. Seda on võimatu mõõta, kuid visuaalselt tundub saepuru koos märkimisväärse koguse tuhmumisega tumedam. Saepuru peab olema kuiv. Suurenenud õhuniiskus toob kaasa briketi suurema lõtvuse ja selle kütteväärtuse vähenemise.

Toorainet saate kuivatada suvel kas päikese käes või ventileeritavas kohas. Talvel tuleks kuivatada verandal või muus kergelt plusstemperatuuriga majapidamisruumis. Intensiivsemaks aurustamiseks võite kasutada sundventilatsioon.

Kui omatehtud pressis saepuru brikettide valmistamiseks ei piisa ligniini eraldamiseks, siis toorainet ei kuivatata, vaid leotatakse vees koos täiendava kinnitusvahendiga. Sel juhul saavutatakse segamisel parem homogeensus ja tihendamise käigus eemaldatakse liigne niiskus.

Ajakirjanduse põhielemendid

Tavalise pressi põhielementideks on vorm (klaas, millesse puisteaine asetatakse), kolb ja survet tekitav mehhanism. Neid pole keeruline ise valmistada, kuna need on omased briketimismasinatele.

Vormiseade

Klaasi, millesse saepuru või laastud valatakse, nimetatakse vormiks või kambriks.Briketi parameetrid sõltuvad selle geomeetriast.

Tavaliselt on kamber valmistatud ümmarguse või kujuga terastoru jääkidest. Kolvi põhi, mis siseneb klaasi, lõigatakse paksuseinalisest (vähemalt 3 mm paksusest) plaadist välja.

Vormi valmistamisel peate arvestama järgmiste koguste suhtega:

- vormi ristlõikepindala (s, cm2);

- kolvile avaldatud rõhk (u, kgf);

- erirõhk toorainele (p, kgf / cm2).

Need kogused on seotud seosega:

p=u/s

Lisasideainet kasutavad briketid hoiavad hästi oma kuju, kui need on moodustatud erirõhul üle 150 atm. (1 atm. ≈ 1 kgf/cm2). Kolvi tekitatava jõu võimaluse põhjal arvutatakse kambri ristlõikepindala.

Näiteks kui on 10-tonnine hüdrauliline tungraud, siis:

s < u / lk = 10000 / 150 = 67 cm2.

Selliste tingimuste jaoks sobib profiiltoru küljepikkusega 80 mm või ümartoru nimiläbimõõduga kuni 90 mm.

Saadud briketi pikkus (l) sõltub vormi kõrgusest (h), tooraine tihedus esialgses kuivas (q1) ja briketeeritud (q2) tingimus:

l = h * (q1 /q2)

Lisaks võite pärast esimest kokkusurumist laastud uuesti klaasi valada ja protseduuri korrata. Nii saate viia saadud toote pikkuse peaaegu presskambri kõrguseni.

Saepuru kokkupressimisel eraldub briketist niiskus. Selleks, et see saaks vabalt välja tulla, on kamber perforeeritud väikeste, kuid sageli asetsevate aukudega.

Pärast briketi moodustumist tuleb see vormist eemaldada. Vedru ja valepõhja kasutamine, nagu Internetis sageli soovitatakse, on ebapraktiline. Kõrge rõhk surub vedru täielikult kokku, mistõttu aja jooksul selle kuju moondub, mistõttu see kaotab oma omadused.

Seetõttu tuleb teha kas vormi lahtivõetav põhi ja brikett välja lükata või ehitada kokkupandav klaas. Teisel juhul peate talle vardast lisasärgi valmistama.

Saadaolevad meetodid surve tekitamiseks

Rõhu saavutamiseks on kolm levinumat viisi, mis sobivad hästi isetehtud kütusebriketipressi jaoks: kangi, hüdraulika tungraua või kruvi abil. Igaüks neist on omal moel hea ja nende rakendamine praktikas pole kuigi keeruline.

Lihasjõu ja võimenduse kasutamine

Tavaliselt kasutatakse hoovana metalltoru. See ei tohiks inimese lihasjõu mõjul painduda. Näiteks sobib tugevdatud veetoru läbimõõduga 40 või 50 mm seinapaksusega 4 - 4,5 mm.

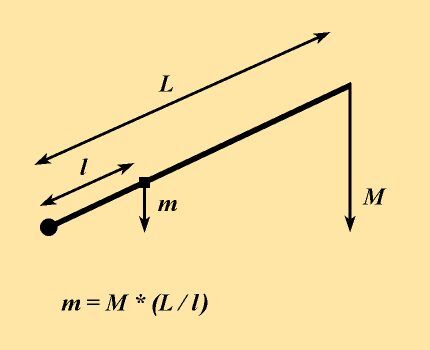

Kangi pikkus ja kaugus tugipunktist kolviga ühenduseni valitakse mitte ainult soovitud rõhu saavutamise põhjal. Teine oluline parameeter on kolvi sukeldamise sügavus klaasi (h, cm).

See arvutatakse järgmise valemi abil:

h = R * (l / L)

Siin on R (cm) kõrgus, milleni kangi ots langeb.

Soovitav on teha konstruktsioon selliselt, et kolvi sukeldumissügavus oleks piisav, et moodustada brikett ilma korduva kokkusurumiseta koos eelneva materjali lisamisega. See suurendab oluliselt tootmismahtu.

Vajaliku kolvi sukeldumissügavuse (h, cm) saab arvutada teades esialgset kuivamist (q1) ja briketeeritud (q2) tooraine tihedus ja klaasi kõrgus (H):

h = H* (1 – q1 /q2)

Kui mingil põhjusel ilmneb viga (tavaliselt tooraine algtiheduse vale määramise tõttu) ja kolvi sukeldussügavus ei ole tootele vajaliku kõvaduse andmiseks piisav, siis ei ole vaja seedida. kogu struktuur.

Saate kas vähendada klaasi kõrgust või saepuru lisades vajutada ühe briketti kahe või kolme käiguga.

Hüdraulilise tungraua rakendamine

Tugeva rõhu tekitamiseks kasutatakse hüdraulilisi seadmeid, näiteks tavalisi pudeli tungraua. Majapidamises, kus on auto või muu tehnika, on reeglina sellised hüdroagregaadid olemas, kuid nende kandevõime võib olla ebapiisav.

Tungrauad on odavad. Seega saab 30-40 tonni jaoks mõeldud mudeleid osta vähem kui 5 tuhande rubla eest. Ja selliste indikaatoritega on juba võimalik saada suure ristlõikega briketti või mitu (3-5) tavasuuruses koopiat korraga.

Mitme briketi üheaegseks tootmiseks asetatakse ritta vajalik arv vorme. Keskmine liikuv raam peab olema tugev, et see aja jooksul ei painduks. See on kõige parem teha I-tala või paksu seinaga profiiltorust.

Pressimisprotsess ise võtab kauem aega kui kangi konstruktsiooni kasutamisel. Võimsa hüdraulilise tungraua kasutamine võimaldab aga saavutada toorikule palju suurema erisurve. Brikett on ühtlasem ja tihedam ning juba atraktiivse esitusviisiga.

Kruvi vajutamise mehhanism

Käsikruvipressi tööpõhimõte on sarnane kangpressiga, ainult rakendatav jõud kandub edasi 90° nurga all. Mida suurem on käepideme läbimõõt ja väiksem keerme samm, seda suurem on rõhu suurenemise tegur.

See disain võimaldab tekitada ka suuremat survet kui kangil põhinev masin. Selle oluliseks puuduseks on esitatud valikute aeglasem töökiirus.

Kuid eelised hõlmavad järgmist:

- disaini lihtsus;

- võimalus osta selline press väikese raha eest väiksemate muudatustega brikettimisvajaduste jaoks;

- väike suurus.

Kruvipressiga töötades ei tohiks seda "lõpuni" kasutada, kui füüsilisest jõust mehhanismi keeramiseks enam ei piisa. Sel juhul mõjub inimese poolt rakendatav jõud ühelt poolt niidile ja teisel pool (90° juures) on saadud briketi takistusjõud. See toob kaasa niidi kiire kulumise või purunemise.

Selleks, et mitte üle pingutada ja mehhanismi mitte lõhkuda, peate proovikoopiatel saavutama piisava tulemuse ja kas paigaldama fiksaatori või tegema niidile markeriga märgi, märkides selle maksimaalse lubatud asendi.

Järeldused ja kasulik video sellel teemal

Omatehtud kangipressi valmistamine.Põhiosade valmistamine ja tööpõhimõtte kirjeldus:

Masina disaini ja briketipressimise protsessi enda täiustamine:

Masin mitme briketi samaaegseks tootmiseks hüdraulilise tungraua baasil:

Saepurubrikettimasinat pole keeruline ise valmistada. Rõhu tekitamiseks saate kasutada kangi, hüdraulilist või kruvipõhist põhimõtet. Kuid me peame meeles pidama, et valmistatud toodete kvaliteet ei sõltu mitte ainult kokkupandud mehhanismist, vaid ka tooraine ettevalmistamisest.

Õigesti seadistatud protsess aitab varustada teie talu kvaliteetse ja soodsa kütusega ning korraldada isegi selle müüki.

Kas soovite rääkida, kuidas te oma kätega kütteks briketti tegite? Kas teil on artikli teema kohta väärtuslikke soovitusi, mida olete nõus saidi külastajatega jagama? Kirjutage kommentaarid allolevasse plokki, postitage siia fotosid ja esitage küsimusi.

Arvutuspõhimõtted ja valemid (lihtsad), aitäh selle eest. Olles aga kõike piisavalt näinud (võttes arvesse asjaolu, et ma ei pidanud kunagi midagi oma kätega tegema), pidin ma leiutama enda disainitud käsipressi ja selle ka (oma kätega) teostama, hoolimata asjaolu, et ülesanne oli seatud "sellest, mis on saadaval", garaaži keldris). Jah, kõik õnnestus.Ja kujundus osutus nii originaalseks, et mitte üheski videos (ja ma vaatasin neid - vau!) pole midagi ligilähedastki!!! :)) Inimesed, kes selle teema vastu huvi tundsid, ütlevad ka, et pole midagi sellist näinud. ! Aga talvel tuleb press viia lõpliku ideeni ehk lisada nii hüdraulika kui pneumaatika võimalus ehk idee on universaalsus ja maksimaalne mugavus, valik ja varieeruvus, ühesõnaga: - mis iganes su armsad soovid :))! Muide: - kangil on üks kolb ja stantse on üheksa (vormimisstantsid)! , aga nii palju kui soovid - vähemalt üks, vähemalt kaks, vähemalt kuus, vähemalt üheksa, aga rohkemgi saab, kui kellelgi vaja on :)) Umbes sama! Usun, et patenti saab joonistada, aga oma väikeses kodus (miks see SURI) sa patenti taotleda ei taha! (Mul on kõrini venelastest!) Emal on Venemaal lihtsam! (Venemaal nad aga juba kasutavad minu ideid, kuigi varastasid dokumentatsiooni! Ja SKT ise - rajatis avati, suure käraga!!! Ja see on meie oma, Novorossijast!!!, muide, rahvusvahelised ettevõtted on juba põrutanud ja kasutanud!Aga See on hoopis teine ala ja kütusebrikettiga pole absoluutselt mingit pistmist.Minu peas on aga need arendused kogunenud..., millegipärast lääne insenerid nendeni ei jõudnud,) Vabandust üksikasjaliku kommentaari pärast.